アスプルの環境管理について

弊社は品質管理を行うための環境作りとして「環境管理」に努めています。

アスプルの環境改善

改善策

- 員数管理(支給物の数量を入荷してすぐに確認。作業後に余った数量と照らし合わせて同梱漏れが無いか確認。)

- 重量検査(各パーツ・パットの重量まで出し、同梱漏れがないか確実に確認)

- 定位置管理(面取りナイフ、はさみ、やすり、テープカッターに番号を振り、誰が使っているかを管理。作業終了時に全数戻っているか確認。混入防止策)

- カッター管理(誰がいつ、どの物件で使用しているか、使用していたか管理。混入防止策)

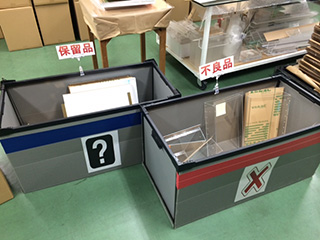

- 保留箱、不良箱の設置(不良品が作業の流れに混ざらないように管理。)

- 怪我検査・管理(毎日朝、昼、退勤時に怪我の確認。併せて絆創膏が剥がれていないか確認。怪我をした場合報告する。

いつの間にか絆創膏が剥がれていたり、怪我が発見された時は直前の検査以降に作業した物を全数混入や血痕の付着を検査する。) - 絆創膏管理(誰がいつ何枚使ったかを管理。定期的に在庫数確認。混入防止策)

- 注射器、注射針管理(接着の作業者1 人1 人に決まった本数のみ支給。支給した物が使用不可になった場合、破損品との引き換えで新品を渡す。在庫数は定期的に確認。混入防止策)

- 防虫灯の設置

- 導線を引き、各置場の設定

- 作業に必要な物のみを作業机に置くため、天井から図面を吊り下げる。

- エプロンの統一、ポケットに物が入れられないように縫っています。(混入防止策)

- 作業場での飲食、私物の持込禁止、装飾品の禁止。

- 吊り札を付け、いつ納品のどの物件の何が乗っているか分かるようにする。

- 来訪者の受付表の作成。誰が来社されたか分かるようにする。

- ホワイトボードに、誰が何の作業をしているか書き、それを毎日写真に納めて管理。

事故が起こった際に、原因の追究と今後の対策を取りやすくしています。